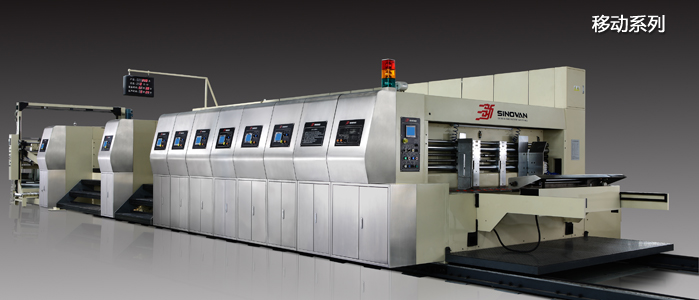

全伺服高精度七色印刷模切机

a) 高精度:±0.25mm的套准精度,源于全伺服传动、前缘送纸系统和全程真空递纸。

b) 高网线:133Lpi的印刷网线,源于封闭式刮刀配陶瓷网纹辊和精密调压系统。

c) 高效率:“送纸-除尘-印刷-红外烘干-上光-紫外加红外烘干-开槽-模切-清废-堆积”一次完成的生产流程,介于80到150张/分钟的生产速度。

d) 低消耗:优良的细节设计和联线生产方式,可节省更多生产材料和人工成本。

e) 适应性:双辊供墨系统,一键切换,即可轻松应对涂布、挂面不同纸质,高网点、大实地不同需墨量的印刷。

送纸单元

◆ 伺服电机独立驱动,无齿轮箱磨损,寿命长,精度高。

◆ 负压吸平的前缘送纸方式,确保高效精确地送进各种楞型、楞向的纸板,可通过人机界面调整风机频率和风力大小。

◆ 送纸辊间隙精确调节功能,确保不损伤纸板强度。

除尘单元

◆ 在送纸单元后,专门配置了超宽幅除尘单元,对大实地和高网点印刷有切实可靠的保证,同时有效减少停机抹版的次数。

印刷单元

◆ 各单元伺服电机独立驱动,无齿轮侧隙累积误差,精度高,结构简洁,便于维护。

◆ 全程真空递纸系统,可实现满版、翘曲纸板印刷,纸板两边无需留牵引余量,减少纸板浪费,可通过人机界面调整风机频率和风力大小,还可根据纸板长度自动调整风室的风门。

◆ 精密调节系统,能精确调节传墨间隙、压印间隙及轴向位置,采用数字显示与PLC控制方式,最小调节量为0.1mm。

◆ 封闭式刮刀配陶瓷网纹辊,刮墨均匀,能明显提高单色网点和多色叠印效果,实现高网点精密印刷;刀片受力均匀,使用寿命较长。

◆ 倾斜校正辊筒,使贴版时的倾斜误差可在版辊上快速纠正,挂版方便快捷。

◆ 紧版装置,使印刷版以最佳的张力锁固在版辊上,为精密印刷做好准备。

◆ 双辊供墨系统(选配),即在同一印刷单元安装两套不同网线的网纹辊及配套供墨系统,一键切换,即可轻松应对涂布纸、挂面纸不同纸质,高网点、大实地不同需墨量的印刷。

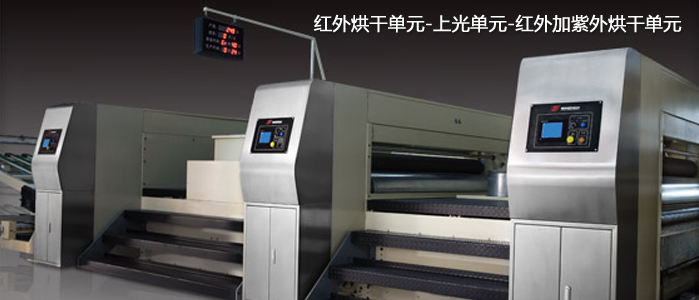

红外烘干

◆采用红外线方式快速烘干印刷品表面的水性油墨,避免出现掉墨现象和影响上光效果。

◆在紧急停机时,不会引起火灾事故,安全可靠,还可根据需要确定干燥范围,节约能源。

上光单元

◆该单元结构和印刷单元相同,又可被称为第七组印刷单元,生产时可选择水性光油或UV光油进行上光。

紫外加红外烘干

◆采用紫外线或红外线方式快速烘干印刷品表面的UV光油或水性光油,避免在模切时出现拖花现象,还可根据需要确定干燥范围,节约能源。

模切单元

◆ 伺服电机独立驱动,随印刷部自动归零,印刷套准不受模切力的影响。

◆ 自动补偿胶垫磨损的线速度差,保障模切精度。

◆ 胶垫辊自动横移装置和胶垫修整机构,可有效延长胶垫使用寿命。

◆ 先进的油压系统,印刷时胶垫辊和刀辊自动合拢,空转时两辊自动分离,延长胶垫使用寿命。

堆积单元

◆ 堆积高度:1.7~1.8米。

◆ 输送速度:变频调速。

◆ 输送带:平面花纹皮带防止纸板滑动。 ◆ 液压系统上升、下降速度可根据生产速度进行调整。

◆ 具有手动和自动上升、下降功能,机械、电器双重安全防护。

控制台

◆ 计算机版权软件,具有精确可靠的综合控制和复位功能,可缩短校准的辅助时间,减少纸板的损耗。

◆ 智能化控制与管理,包括各种参数设定与储存、多订单管理、自动换单生产、故障显示、远程生产管理与维护等功能。

◆人机界面操作,同时保留手工电控辅助操作功能。

技术参数

|

参数 |

1213 |

1218 |

1224 |

1228 |

1628 |

1632 |

|

最大纸板幅面(mm/mm) |

1280×1350 |

1280×1850 |

1280×2450 |

1280×2850 |

1680×2850 |

1680×3250 |

|

最小纸板幅面(mm/mm) |

450×550 |

450×600 |

450×650 |

450×700 |

450×700 |

450×750 |

|

最大印刷幅面(mm/mm) |

1150×1300 |

1150×1800 |

1150×2400 |

1150×2800 |

1550×2800 |

1550×3200 |

|

纸板厚度(mm) |

1-9 |

1-9 |

1-9 |

1-9 |

1-9 |

1-9 |

|

印版厚度(mm) |

2.84 / 3.94 |

2.84 / 3.94 |

2.84 / 3.94 |

2.84 / 3.94 |

2.84 / 3.94 |

2.84 / 3.94 |

|

套准精度(mm) |

±0.25 |

±0.25 |

±0.3 |

±0.3 |

±0.3 |

±0.3 |

|

最高速度(p/min) |

150 |

150 |

135 |

135 |

135 |

135 |